System kalkulacji kosztów procesu

System kalkulacji kosztów procesu gromadzi koszty w przypadku produkcji dużej liczby identycznych jednostek. W takiej sytuacji najbardziej efektywne jest kumulowanie kosztów na poziomie zagregowanym dla dużej partii produktów, a następnie alokowanie ich na poszczególne wyprodukowane jednostki. Zakłada się, że koszt każdej jednostki jest taki sam, jak każdej innej jednostki, więc nie ma potrzeby śledzenia informacji na poziomie poszczególnych jednostek. Klasycznym przykładem środowiska kosztorysowego procesu jest rafineria ropy naftowej, w której niemożliwe jest śledzenie kosztu określonej jednostki ropy naftowej, która przemieszcza się przez rafinerię.

System kalkulacji kosztów procesu gromadzi koszty i przypisuje je na koniec okresu rozliczeniowego. Na bardzo uproszczonym poziomie proces wygląda następująco:

Materiały bezpośrednie . Korzystając z okresowego lub ciągłego systemu inwentaryzacji, określamy ilość materiałów zużytych w okresie. Następnie obliczamy liczbę jednostek rozpoczętych i zakończonych w okresie, a także liczbę jednostek rozpoczętych, ale nie zakończonych (jednostki produkcji w toku). Generalnie zakładamy, że materiały są dodawane na początku procesu produkcyjnego, co oznacza, że jednostka produkcji w toku jest tym samym, co gotowa jednostka z punktu widzenia przypisania kosztów materiałowych. Następnie przypisujemy ilość wykorzystanych materiałów bezpośrednich na podstawie łącznej liczby całkowicie i częściowo wyprodukowanych jednostek.

Bezpośrednia praca . Praca jest gromadzona w jednostkach w całym procesie produkcyjnym, więc jest trudniejsza do rozliczenia niż materiały bezpośrednie. W tym przypadku szacujemy średni poziom wykonania wszystkich jednostek produkcji w toku i przypisujemy standardowy bezpośredni koszt pracy na podstawie tego odsetka. Wszystkim jednostkom, które zostały rozpoczęte i zakończone w okresie, przypisujemy również pełne standardowe koszty pracy. Jeżeli istnieje różnica między faktycznymi bezpośrednimi kosztami pracy a kwotą przypisaną do produkcji w okresie, różnica może zostać odniesiona na koszt sprzedanych towarów lub rozłożona na wyprodukowane jednostki.

Narzut . Narzut jest przypisywany w sposób podobny do tego, co właśnie opisano dla pracy bezpośredniej, gdzie szacujemy średni poziom wykonania wszystkich jednostek produkcji w toku i przypisujemy standardową wielkość narzutów na podstawie tego procentu. Następnie przypisujemy pełną standardową kwotę narzutu do wszystkich jednostek, które zostały rozpoczęte i zakończone w tym okresie. Podobnie jak w przypadku robocizny bezpośredniej, wszelkie różnice między faktycznymi kosztami ogólnymi a kwotą obciążającą produkcję w okresie są albo odnoszone na koszt sprzedanych towarów, albo rozdzielane między wyprodukowane jednostki.

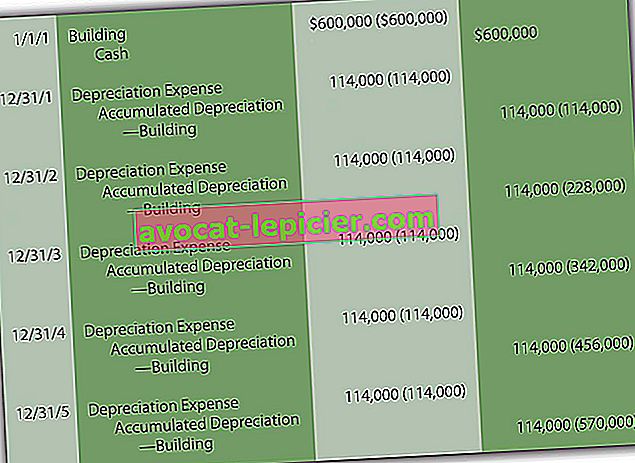

Koszt przypisany do jednostek wyprodukowanych lub w trakcie jest rejestrowany na koncie zasobów magazynowych, gdzie pojawia się w bilansie. Kiedy towary zostaną ostatecznie sprzedane, koszt jest przenoszony na rachunek kosztów sprzedanych towarów, gdzie pojawia się w rachunku zysków i strat.

Systemy alternatywne

Jeśli system kalkulacji kosztów procesu nie współgra dobrze z systemami księgowania kosztów firmy, dostępne są dwa inne systemy, które mogą być lepiej dopasowane. System kalkulacji kosztów pracy ma na celu akumulację kosztów dla poszczególnych jednostek lub małych partii produkcyjnych. Inną opcją jest hybrydowy system kalkulacji kosztów, w którym koszt procesu jest używany przez część czasu, a koszt pracy jest używany przez resztę czasu; sprawdza się najlepiej w środowiskach produkcyjnych, w których część produkcji odbywa się w dużych partiach, a inne etapy pracy wymagają pracy, która jest charakterystyczna dla poszczególnych jednostek.